Bulldogtreffen an Himmelfahrt in Brokstedt

(477 x gelesen) Lanz-Bulldog-Treffen

Lanz-Bulldog-Treffen

Am 9. Mai ist Himmelfahrt! Natürlich findet an diesem Tag auch wieder unser traditionelles LANZ-Bulldog-Treffen auf dem Speedwayring in Brokstedt statt.

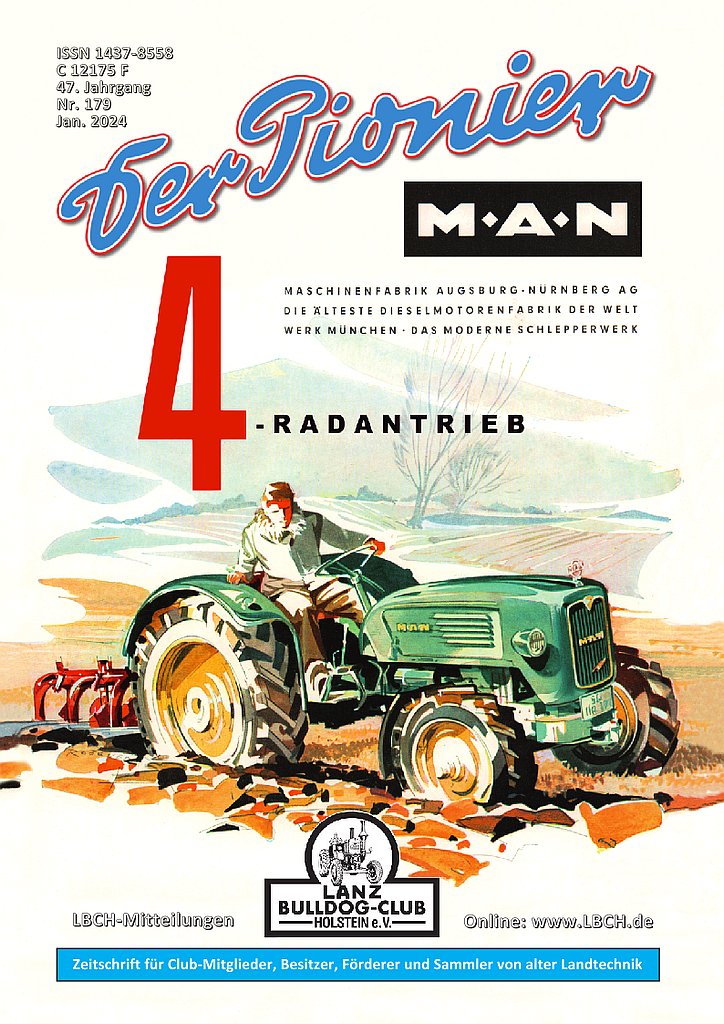

Das Thema der diesjährigen Sonderschau ist die Marke "MAN". Wer mit seinem MAN-Schlepper an der Sonderschau teilneh

Bulldog-Messe Neumünster

(260 x gelesen) Bulldog-Messe in Neumünster

Bulldog-Messe in Neumünster

Wir möchen noch einmal daran erinnern, dass die Bulldog-Messe in diesem Jahr am 28.Januar in den Holstenhallen in Neumünster stattfindet. Wir werden wieder mit unserem Club-Stand vor Ort sein und freuen uns schon auf viele interessante Gespräche.

Bis dann, wir s

Frohe Weihnachten und ein gutes Jahr 2024

(385 x gelesen) Liebe Oldtimer- und LANZ-Bulldog Freundinnen und Freunde!

Liebe Oldtimer- und LANZ-Bulldog Freundinnen und Freunde!

Nun ist das Jahr 2023 fast Vergangenheit und die Planungen für unser Oldtimer-Traktorentreffen an Himmelfahrt in Brokstedt laufen bereits wieder.

Das Thema unserer Sonderschau 2024 in Brokstedt ist die Marke MAN. Vor 100 Jahren brac

Informationen zum Fahrerlager

(1921 x gelesen)Informationen zum Fahrerlager Himmelfahrt 2023 in Brokstedt

Liebe Freunde unseres Oldtimer-Treffens in Brokstedt!

Auch an uns gehen neue Vorschriften und gestiegene Preise nicht spurlos vorbei. So sehen wir uns gezwungen ab diesem Jahr eine Nutzungsgebühr für das Fahrerlager von 10,00 EUR

Helfende Hände für das Brokstedttreffen gesucht

(1084 x gelesen)Helfende Hände für Brokstedt gesucht

Liebe Clubmitglieder,

jedes Jahr werben wir am Tage der Jahreshauptversammlung um freiwillige Helfer für den Arbeitsdienst am Veranstaltungstag in Brokstedt. Das hat bis letztes Jahr immer gerade gereicht, nun brauchen wir mehr Helfer, da unser Verei